Jak nowa maszyna do cięcia rur wyeliminowała dodatkowe operacje i odpady w produkcji układów wydechowych

W firmach produkujących elementy do układów wydechowych dla motocykli i pojazdów sportowych, precyzja cięcia rur to fundament jakości — zwłaszcza gdy każda niedokładność przekłada się na problemy przy spawaniu.

Jeden z naszych klientów, polski producent specjalizujący się w projektowaniu i wytwarzaniu akcesoryjnych układów wydechowych, zgłosił się do nas z konkretnym wyzwaniem technologicznym. Potrzebował maszyny, która wyeliminuje problem ostrych, postrzępionych krawędzi po cięciu rur.

Nasza odpowiedź? Maszyna do cięcia I‑MM TR 80 E — dostosowana do specyfiki produkcji rur ze stali nierdzewnej, zapewniająca gładką, czystą krawędź po cięciu, bez konieczności dodatkowego frezowania czy szlifowania.

Wyzwanie: zbyt wiele operacji i zbyt dużo odpadów

Przed wdrożeniem nowej technologii proces produkcji wyglądał klasycznie: rury docinano na zadany wymiar, a następnie operatorzy musieli dodatkowo wygładzać i usuwać ostre krawędzie – ręcznie, na osobnych stanowiskach.

To generowało kilka poważnych problemów:

- Wydłużenie czasu produkcji przez dodatkowe operacje,

- Zwiększone zużycie narzędzi i pracy ludzkiej,

- Problemy ze spawaniem detali – nierówne krawędzie utrudniały uzyskanie odpowiedniej jakości spoiny,

- Wysoki poziom odpadu — część rur kwalifikowano do odrzutu już na etapie montażu końcowego.

Celem klienta było:

- Skrócenie całego cyklu produkcyjnego,

- Ograniczenie liczby operacji technologicznych,

- Uzyskanie czystych, równych cięć bez potrzeby dodatkowej obróbki.

Rozwiązanie: precyzyjna maszyna do cięcia I‑MM TR 80 E

Po dokładnej analizie procesu i detali wytwarzanych przez klienta, zaproponowaliśmy zastosowanie maszyny do formowania końcówek rur przez deformację (link do podstrony Maszyny do formowania końcówek rur przez deformację) marki I‑MM model TR 80 E . Była to odpowiedź na kluczowe wyzwanie, z którym mierzył się klient: eliminację dodatkowych operacji wykańczających po cięciu i uzyskanie detali gotowych do dalszej obróbki — przede wszystkim spawania.

Maszyna I‑MM TR 80 E to elektropneumatyczna przecinarka rolkowa (roller cutter), która tnie rury bez zadziorów, deformacji czy ostrych krawędzi. Dzięki temu rura po odcięciu nie wymaga już dodatkowego szlifowania, frezowania czy gratowania — co znacząco przyspiesza proces produkcyjny i redukuje ilość odpadów.

Kluczowe cechy technologiczne I‑MM TR 80 E:

- Precyzyjne, czyste cięcie rur stalowych bez tworzenia zadziorów czy odkształceń;

- Szeroki zakres średnic rur: maszyna umożliwia cięcie rur od małych średnic (ok. ø 20 mm) aż po większe – nawet do ø 80 mm (w zależności od konfiguracji i użytych narzędzi);

- Szybkie przezbrojenia: możliwość łatwej wymiany noży i matryc pozwala dostosować urządzenie do różnych średnic rur bez długich przestojów produkcyjnych;

- Kompaktowa, ergonomiczna konstrukcja, ułatwiająca integrację z istniejącym parkiem maszynowym;

- Napęd elektropneumatyczny: zapewnia powtarzalny cykl pracy i dużą trwałość elementów tnących.

Maszyna pracuje w trybie automatycznym, zapewniając wysoką powtarzalność parametrów cięcia — co jest niezbędne w produkcji seryjnej, szczególnie w branży motocyklowej, gdzie każdy milimetr ma znaczenie przy późniejszym montażu i spawaniu.

Dla klienta oznaczało to:

- znaczące skrócenie cyklu produkcyjnego – eliminacja dodatkowych operacji wykańczających,

- redukcję strat materiałowych – dzięki czystemu cięciu i precyzyjnemu odcinaniu na zadaną długość,

- wzrost jakości gotowych elementów – równe, gładkie krawędzie bez zadziorów to gwarancja lepszych spoin i mniej problemów przy montażu,

- usprawnienie logistyki wewnętrznej – mniej etapów, mniej zmian stanowisk i większa płynność produkcji.

Dzięki temu wdrożeniu klient otrzymał nie tylko maszynę, ale przede wszystkim rozwiązanie dopasowane do realiów jego hali produkcyjnej i typu produkcji — pozwalające wyeliminować wszystkie problemy z procesu cięcia rur. Co najważniejsze – operatorzy mają dziś mniej pracy manualnej, a detale trafiają do spawania szybciej i w lepszym stanie.

Wdrożenie i szybki montaż

Montaż maszyny na hali klienta przebiegł bardzo sprawnie — cały proces trwał zaledwie jeden dzień. Dzięki dokładnemu przygotowaniu i dopasowaniu parametrów jeszcze przed dostawą, maszyna była gotowa do produkcji już tego samego tygodnia.

Brak konieczności reorganizacji przestrzeni, szybkie przeszkolenie operatorów i stabilna konstrukcja urządzenia sprawiły, że wdrożenie nie zakłóciło bieżącej pracy zakładu.

Dalsza współpraca i rozwój

Dostawa tej maszyny to kolejny krok w rozwoju parku maszynowego klienta — który stawia na automatyzację, jakość i ograniczanie ręcznych operacji. Cieszy nas, że mogliśmy realnie wpłynąć na jakość i efektywność jego produkcji. W DIG Świtała nie sprzedajemy uniwersalnych rozwiązań. Zawsze zaczynamy od analizy procesu, rozmawiamy z operatorami i dobieramy technologie, które naprawdę rozwiązują problem — zamiast go omijać.

Zobacz, jak możemy pomóc Twojej produkcji

Jeśli Twoja linia produkcyjna jest przeciążona, a kolejne operacje tylko spowalniają przepływ detali – sprawdź, czy da się to uprościć.

Skontaktuj się z nami

Pokaż nam swój proces, a my zaproponujemy technologię dopasowaną do Twoich potrzeb.

Zadzwoń: +48 32 720 35 40

Napisz: kontakt@switala.pl

Odwiedź nasz showroom – zobacz maszyny w działaniu!

Jak zautomatyzowana linia do tłoczenia blachy z kręgu zwiększyła wydajność w zakładzie zbrojeniowym z 600 do 12 000 detali na zmianę?

W DIG Świtała często spotykamy się z firmami, które pomimo doświadczenia i wysokich standardów, zmagają się z ograniczeniami wiekowych rozwiązań do obróbki metali. Jeden z naszych klientów, działający w sektorze zbrojeniowym, udowadnia, jak ogromny skok jakości i wydajności można osiągnąć dzięki dobrze dobranej technologii i rzetelnemu podejściu. Dzięki nowej linii, nie tylko usunął wąskie gardła, ale też osiągnął ponad 1900% wzrost wydajności. Jak to możliwe? Poniżej przedstawiamy szczegóły tego wdrożenia.

Wyzwania: ręczny proces i niska wydajność

Dotychczas zakład korzystał z manualnej maszyny do rozwijania blachy z rolki i ręcznego tłoczenia detali. Proces był powolny, pracochłonny, a jego wydajność niewystarczająca wobec rosnących zamówień.

W praktyce oznaczało to produkcję rzędu 300–600 detali na 8‑godzinną zmianę. Przy wysokim wolumenie zamówień to tempo uznano za sufit możliwości produkcyjnych, niemożliwy do przekroczenia bez zmiany technologii. Dodatkowo pojawiały się problemy z powtarzalnością tolerancji i względnie duża ilość odpadów.

Firma potrzebowała przede wszystkim wydajności, stabilności i jakości, a także możliwości zwiększenia produkcji bez proporcjonalnego zwiększenia zatrudnienia.

Nowa linia tłocząca – konfiguracja i kluczowe komponenty

W odpowiedzi na potrzeby klienta zaprojektowaliśmy i wdrożyliśmy kompletną, zautomatyzowaną linię do tłoczenia blachy z kręgu, której głównym celem było zwiększenie wydajności, poprawa powtarzalności produkcji i eliminacja przestojów wynikających z ręcznej obsługi maszyn.

W skład zintegrowanego systemu weszły:

- Prasa mimośrodowa MA.TE Presse (link do podstrony Prasy mechaniczne wysięgowe – MATE) – model MC‑50, charakteryzująca się zwartą budową, wysoką precyzją pracy oraz możliwością szybkiej adaptacji do zmiennych formatów detali. Maszyna ta zapewnia siłę nacisku rzędu 500 kN, przy jednoczesnej wysokiej częstotliwości cyklu roboczego – idealne rozwiązanie dla produkcji wieloseryjnej wymagającej dokładności i tempa.

- System rozwijania i podawania blachy marki ASSERVIMENTI (link do podstrony Linie podające – ASSERVIMENTI PRESSE)– model SM‑20 + AP3 200, który odpowiada za automatyczne rozwijanie materiału z kręgu, jego centrowanie, podawanie i synchronizację z ruchem suwaka prasy. Dzięki temu cała linia pracuje w pełni zsynchronizowanym, ciągłym cyklu roboczym.

Efekt? Cały proces – od rozwinięcia blachy, przez jej precyzyjne prowadzenie, aż po tłoczenie gotowego detalu – przebiega automatycznie, bez konieczności ręcznego ustawiania i nadzorowania każdego etapu. Dzięki temu zredukowaliśmy ryzyko błędów ludzkich, skróciliśmy czasy przezbrojeń oraz znacząco zwiększyliśmy wydajność i powtarzalność produkcji.

Dostosowanie linii do hali i specyfiki produkcji

Choć wykorzystaliśmy sprawdzone komponenty renomowanych producentów, to nasze podejście nie opierało się na „standardowym zestawie z katalogu”. Od początku wiedzieliśmy, że klucz do sukcesu tkwi w dopasowaniu linii do specyficznych warunków zakładu klienta – zarówno tych technicznych, jak i organizacyjnych.

Produkcja w tym zakładzie charakteryzuje się dużą liczbą przezbrojeń, zmiennymi wymiarami detali oraz koniecznością zachowania niezmiennie wysokiej jakości wyrobu.

W związku z tym:

- zmodyfikowaliśmy i przebudowaliśmy wygrodzenia linii tak, aby umożliwić ergonomiczne ustawienie koszy na odpady oraz gotowe detale, bez wpływu na płynność przepływu materiału i bezpieczeństwo pracy,

- zaprojektowaliśmy specjalne osłony z przezroczystej pleksi, które umożliwiają wizualną kontrolę procesu oraz pozwalają na przeciąganie materiału nawet w trybie pracy manualnej – co jest dużym atutem w przypadku awaryjnej potrzeby obsługi poza trybem automatycznym.

Wszystkie zmiany zostały wprowadzone już na etapie projektowym, dzięki czemu linia od pierwszego uruchomienia była w pełni funkcjonalna i zintegrowana z istniejącym układem hali – bez konieczności przebudowy infrastruktury czy reorganizacji produkcji.

Montaż linii i szkolenie – sprawnie, mimo wyzwań

Proces montażu i uruchomienia nowej linii tłoczącej przebiegł sprawnie i zgodnie z harmonogramem. Na realizację całego wdrożenia przeznaczyliśmy cztery dni robocze. Pierwsze trzy dni poświęciliśmy na precyzyjny montaż mechaniczny, integrację komponentów oraz testy funkcjonalne, natomiast czwartego dnia odbyło się szkolenie operatorów oraz przekazanie pełnej dokumentacji technicznej i instruktażowej.

W trakcie instalacji napotkaliśmy jednak niespodziewane wyzwanie związane z warunkami technicznymi hali. Posadzka, wykonana z wyjątkowo twardego lastryko z dużą ilością frakcji kamiennej, znacząco utrudniła proces kotwienia zespołów maszynowych do podłoża. Zamiast planowanej głębokości otworów na poziomie 250 mm, możliwe było początkowo uzyskanie zaledwie 50–100 mm, co nie gwarantowało odpowiedniej stabilności konstrukcji.

Zareagowaliśmy natychmiast — wykorzystując specjalistyczne narzędzia oraz wiertła o zwiększonej twardości, nasz zespół techniczny zdołał bezpiecznie i zgodnie z projektem wykonać zakotwienia we wszystkich kluczowych punktach mocowania. Finalnie linia została osadzona trwale i precyzyjnie, z pełną gwarancją stabilności oraz bezpieczeństwa podczas intensywnej eksploatacji.

Dla nas takie sytuacje to nie przeszkoda, ale codzienność dobrze przygotowanego zespołu. Elastyczność, szybka reakcja i inżynierska dokładność to standard, który wyróżnia DIG Świtała w oczach naszych klientów.

Wyniki wdrożenia – wzrost wydajności o 1900%

Już od pierwszych dni pracy nowej linii klient odczuł znaczącą różnicę w wydajności, stabilności procesu i jakości detali. Wdrożenie automatycznego systemu tłoczenia nie tylko rozwiązało wcześniejsze problemy, ale w praktyce przekształciło cały model produkcji.

- Wzrostwydajności o ponad 1900% – najbardziej spektakularny rezultat to skok wydajności z poziomu 600 do nawet 12 000 detali w trakcie jednej 8‑godzinnej zmiany. Taki przyrost nie byłby możliwy bez pełnej automatyzacji rozwijania, podawania i tłoczenia materiału, zsynchronizowanej z ruchem prasy i zaprojektowanej z myślą o szybkiej pracy ciągłej.

- Stabilność i powtarzalność procesu– nowa linia zapewnia wysoką powtarzalność wymiarową detali, eliminując problemy z odchyłami, jakie wcześniej pojawiały się w produkcji ręcznej. Automatyczny podajnik i precyzyjny impakt prasy gwarantują, że każdy cykl pracy przebiega w tych samych warunkach, bez zmiennych wynikających z czynnika ludzkiego.

- Obsługa zredukowana do jednego operatora – tam, gdzie wcześniej konieczne było zaangażowanie kilku pracowników, dziś cała linia obsługiwana jest przez jednego operatora, którego zadaniem jest przede wszystkim nadzorowanie procesu i bieżąca kontrola jakości. To pozwala na optymalizację zasobów ludzkich, szczególnie cenną w czasach rosnących kosztów pracy i niedoborów kadrowych.

- Mniej odpadów, niższe koszty – automatyzacja i precyzyjne prowadzenie materiału przełożyły się również na zmniejszenie ilości odpadów i braków produkcyjnych. Detale spełniają założone parametry, a surowiec wykorzystywany jest efektywniej, co realnie obniża koszty jednostkowe i podnosi rentowność procesu.

Oto twarde dane:

| Parametr | Przed wdrożeniem | Po wdrożeniu |

|---|---|---|

| Liczba detali na zmianę | 300–600 szt. | do 12 000 szt. |

| Obsługa | 2–3 operatorów | 1 operator |

| Powtarzalność | Niska, zmienna | Wysoka, stabilna |

| Odpady i odrzuty | Wysokie | Zminimalizowane |

| Czas przezbrojenia | Długi | Skrócony dzięki prostocie systemu |

Efekty tego wdrożenia są nie tylko widoczne w liczbach – są odczuwalne codziennie na hali: mniej przestojów, mniej nerwów, więcej gotowych detali na czas. To pokazuje, że odpowiednio dobrana technologia tłoczenia — z wdrożeniem i dostosowaniem do procesu — może być punktem zwrotnym dla całego zakładu produkcyjnego.

Kontynuacja współpracy – kolejne maszyny w produkcji

Nic nie potwierdza skuteczności wdrożenia lepiej niż decyzja o jego kontynuacji. Zaledwie kilka tygodni po uruchomieniu pierwszej linii tłoczącej, nasz klient podjął decyzję o zakupie dwóch kolejnych pras do tłoczenia blachy tego samego producenta MA.TE Presse – ponownie z naszego portfolio.

To dla nas nie tylko powód do satysfakcji, ale przede wszystkim dowód na to, że zrealizowane wdrożenie nie było jednorazową transakcją, lecz początkiem długofalowej, partnerskiej relacji technologicznej.

W DIG Świtała od lat budujemy współpracę opartą na zaufaniu, doświadczeniu i pełnym zrozumieniu procesów produkcyjnych naszych klientów. Nie ograniczamy się do samego doboru urządzeń — angażujemy się w analizę, projektowanie, dostosowanie oraz serwis na każdym etapie życia maszyny.

Dlatego cieszy nas, że firmy, które raz nam zaufały, wracają z kolejnymi projektami — traktując nas nie jako dostawcę, ale jako realne wsparcie rozwoju technologicznego swojego zakładu.

Jeśli widzisz, że Twoja obecna technologia ogranicza tempo produkcji, jakość detali lub rentowność procesu, albo potrzebujesz modernizacji parku maszynowego — porozmawiajmy. Zobaczymy, jakie rozwiązanie sprawdzi się najlepiej w Twojej hali.

Skontaktuj się z nami

Pokaż nam swój proces, a my zaproponujemy dopasowaną technologię. Możesz też umówić się na testy maszyn w naszym showroomie, zobaczyć maszyny w działaniu na żywo oraz sprawdzić jak działa nasz serwis.

Zadzwoń: +48 32 720 35 40

Napisz: kontakt@switala.pl

Jak zgrzewarka do paneli ogrodzeniowych przyspieszyła produkcję i zmodernizowała park maszynowy

W nowoczesnym zakładzie produkującym panele ogrodzeniowe – dysponującym własnym parkiem maszynowym, lakiernią proszkową i rozwiniętym zapleczem logistycznym – pojawiło się wyzwanie, przed którym staje dziś wiele firm w branży metalowej: rosnące zamówienia, presja terminów i konieczność modernizacji linii produkcyjnej, z wysokimi wymaganiami jakościowymi.

Klient szukał maszyny, która pozwoli mu produkować szybciej, bardziej powtarzalnie i efektywnie, niezależnie od skali zlecenia. W DIG Świtała zaproponowaliśmy rozwiązanie, które stało się kamieniem milowym w rozwoju jego produkcji – zgrzewarkę VARO SARG 2500, precyzyjnie dopasowaną do specyfiki zakładu i wymagań seryjnej produkcji paneli stalowych.

Co było punktem startowym

Firma do tej pory realizowała produkcję paneli głównie przy użyciu starszych urządzeń, które nie były zoptymalizowane pod masową, wielozmianową pracę. Proces wymagał wielu ręcznych operacji, co ograniczało tempo, zwiększało ryzyko błędów i prowadziło do wąskich gardeł produkcyjnych.

Przed modernizacją główne przeszkody to:

- ograniczona prędkość produkcji w obliczu rosnących zamówień,

- rosnące koszty pracy przy próbie zwiększenia wydajności,

- konieczność unowocześnienia parku maszynowego, by sprostać wymaganiom rynku.

Cel klienta był jasny: zwiększyć prędkość produkcji i zmodernizować park maszynowy, zachowując jakość i stabilność produkcji.

Wybrane rozwiązanie: zgrzewarka do paneli ogrodzeniowych

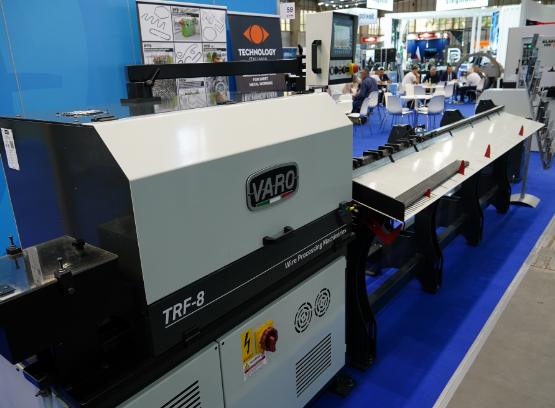

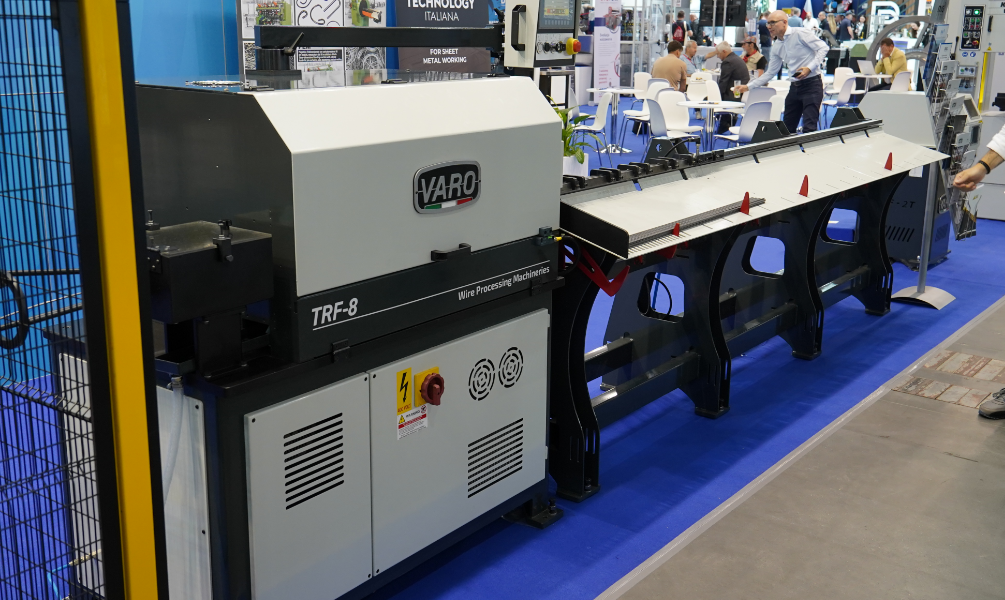

Po analizie potrzeb zaproponowaliśmy zakup zgrzewarki VARO (link do podstrony Zgrzewarki do drutu – VARO ) — model SARG 2500. To automatyczna maszyna do zgrzewania paneli ogrodzeniowych / siatek drucianych i paneli 2D/3D, dedykowana dla produkcji ogrodzeń i szeroko rozumianego przemysłu drutowego.

Zgrzewarka SARG 2500 wyróżnia się:

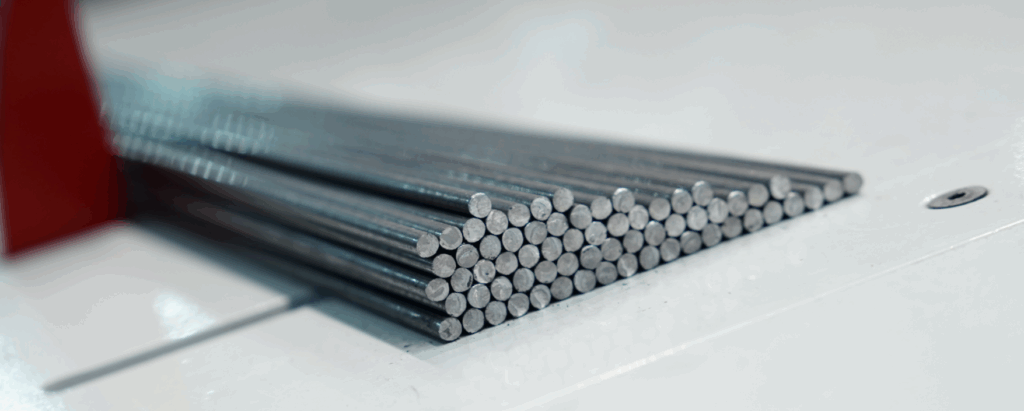

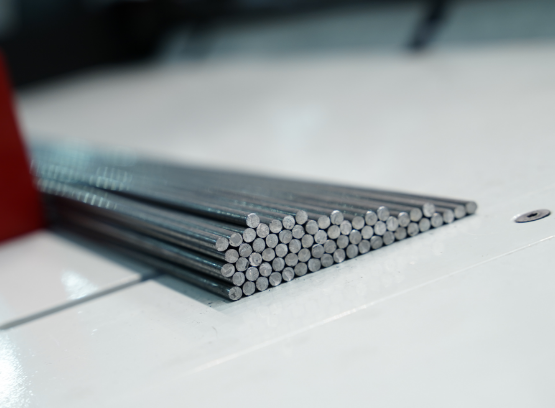

- automatycznym podawaniem drutu: drut stalowy podawany jest automatycznie z kręgu, prostowany i cięty na odpowiednie odcinki, a następnie precyzyjnie pozycjonowany w strefie zgrzewania. Taki układ zapewnia pełną kontrolę nad rozstawem prętów i wysoką powtarzalność każdego panelu.

- elastycznością: możliwością szybkiej zmiany formatów paneli, dzięki czemu dostosowanie do różnych wymagań produkcyjnych nie wymaga długich przezbrojeń.

- wysoką wydajnością: ta maszyna to flagowy model VARO w segmencie produkcji paneli i ogrodzeń — zaprojektowany z myślą o produkcji wieloseryjnej z minimalnym czasem przestojów.

Dla klienta oznaczało to wdrożenie jednej, nowoczesnej maszyny, która zastąpiła kilka starszych urządzeń, znacząco zwiększyła tempo produkcji i uprościła cały przepływ materiału — od podawania drutu aż po gotowy panel. Dzięki temu proces stał się bardziej spójny, efektywny i łatwiejszy w zarządzaniu.

Proces wdrożenia: montaż, adaptacja, uruchomienie

Jednym z kluczowych wyzwań okazały się warunki środowiskowe na hali — ze względu na wysokie zapylenie, które osiadało na elementach ruchomych maszyny i mogło powodować zatarcia i negatywny wpływ na precyzyjne, ruchome komponenty zgrzewarki. Aby temu zapobiec, wspólnie z klientem podjęliśmy decyzję o wydzieleniu przestrzeni dla nowej maszyny. Powstała przegroda, która skutecznie oddzieliła zgrzewarkę od reszty hali, zapewniła jej odpowiednie warunki pracy.

To rozwiązanie nie tylko chroni maszynę przed zanieczyszczeniami, ale także zwiększa bezpieczeństwo i organizację procesu produkcji.

Instalacja maszyny odbyła się w ścisłej współpracy z technikiem producenta i cały proces, obejmujący budowę przegrody, montaż, konfigurację oraz testy produkcyjne – trwał nieco ponad miesiąc.

Korzyści: co zmieniła zgrzewarka VARO SARG 2500

Dzięki wdrożeniu nowej maszyny klient osiągnął kluczowe rezultaty:

- Znaczne przyspieszenie produkcji — możliwość produkcji większej liczby paneli w krótszym czasie, co przekłada się na szybszą realizację zamówień.

- Stabilna, powtarzalna jakość paneli — regularne zgrzewy, równe panele, mniejsza liczba odrzutów i reklamacji.

- Lepsze wykorzystanie zasobów — automatyzacja i jedno stanowisko obsługi pozwalają na bardziej efektywne zarządzanie personelem.

- Modernizacja parku maszynowego — maszyna klasy premium zwiększa potencjał produkcyjny firmy na długie lata.

- Elastyczność produkcji — szybkie przezbrojenia i możliwość produkcji różnych typów paneli z jednej maszyny.

Dodatkowo — zgrzewarka SARG 2500 dzięki swojej konstrukcji i automatyzacji ogranicza czas przestojów potrzebnych na zmianę parametrów produkcji, co przekłada się na większą przewidywalność produkcji i terminowość dostaw.

Efekt partnerstwa — kolejna, piąta maszyna dla klienta

To nie była nasza pierwsza współpraca z tym klientem. W przeszłości dostarczyliśmy już cztery inne urządzenia do obróbki metali. Zgrzewarka VARO SARG 2500 to już piąta maszyna wdrożona w tym zakładzie i zarazem kolejny krok w rozwoju parku maszynowego klienta. To najlepszy dowód na to, że zarówno rozwiązania przemysłowe VARO, jak i nasze doradztwo i wsparcie wdrożeniowe DIG Świtała odpowiadają na realne potrzeby polskich zakładów produkcyjnych. Nie sprzedajemy „maszyn z katalogu” — budujemy partnerskie relacje technologiczne, oparte na zaufaniu, doświadczeniu i realnym wpływie na efektywność produkcji.

Czy Twoja produkcja paneli ogrodzeniowych potrzebuje modernizacji?

Jeśli widzisz, że Twój zakład:nie nadąża z realizacją zamówień, wymaga modernizacji parku maszynowego oraz potrzebuje stabilnej, powtarzalnej produkcji — skontaktuj się z nami.

Skontaktuj się z nami

Umów się na prezentację maszyny w naszym showroomie (link do podstrony Maszyny dostępne od ręki) lub konsultację technologiczną.

Zadzwoń: +48 32 720 35 40

Napisz: kontakt@switala.pl